熱溶解積層(FDM)方式とは、熱可塑性樹脂を加熱し溶かした素材を一層ずつ積層して造形していく3Dプリンター出力方式です。ABSなどの汎用素材からPEKKなどの高機能素材まで、幅広い素材を取り扱えることが特徴です。

熱溶解積層方式(FDM)は、積み重ねていくというその造形方法により、緻密な造形を不得意とします。X,Y方向は材料が押し出されるノズル径に依存するためです。また、材料を押し出すことで材料の直径はノズル直径以上に膨れ、ノズルの半径が造形物の最小コーナーになります。

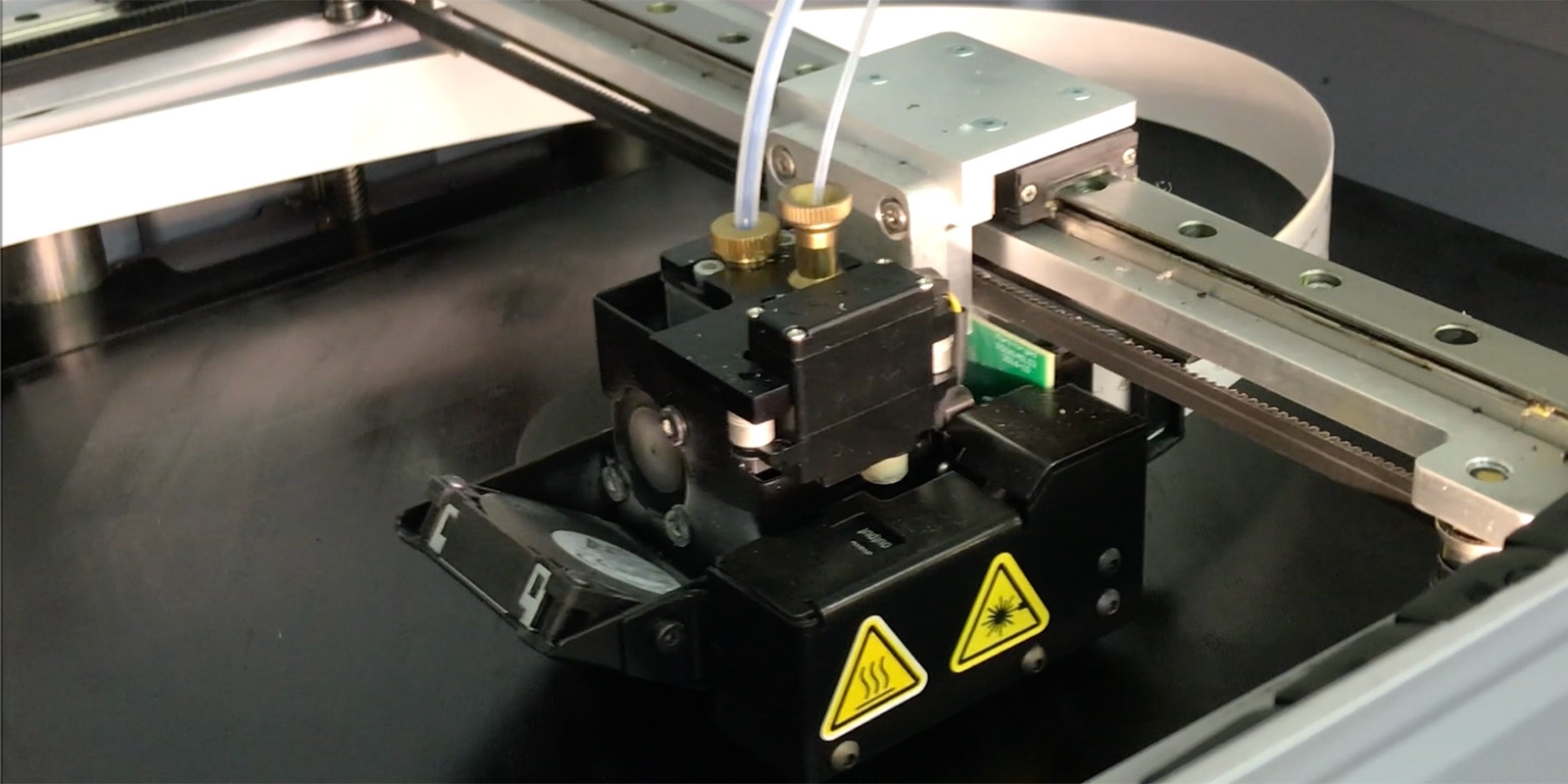

光造形方式や粉末焼結方式ではレーザーを用いるため、レーザー径がX,Y方向の作れる最小径です。機械ごとにレーザー経は決まっていますが、熱溶解積層法で用いるノズルよりも直径の自由度が高く、横幅が0.02mmの形等の微小な造形物が製作できます。

また、熱溶解積層(FDM)方式には積層境界面が脆いという弱点があります。それはこの造形方法は、材料同士を積層の過程で熱によって溶着しているためです。細い線状の材料同士を熱で一時的に溶かして接着しているため、境界面の脆弱さの原因になります。

金属素材の熱溶解積層(FDM)方式は、基本的に樹脂の3Dプリンターと同じ造形方法です。金属粉末と熱可塑性樹脂のバインダーを混合した材料を積層して造形した後に、脱脂装置でバインダーを除去します。その後、焼却炉で焼き上げ、部品を完成させます。工程は主に3Dプリンター出力、脱脂、焼結の3つから構成されます。

従来の金属3Dプリンター出力よりも短時間で造形でき、試作や治具の製作に向いています。

脱脂・焼結の工程で20%程度縮小するので、大きく造形する必要があります。表面はザラザラした質感なので、条件によってはショットブラスト処理などの表面処理が必要です。

DDD FACTORYの提供する3Dプリンター出力サービスは、樹脂・金属素材から最適な加工条件での部品製作をご提案させていただきます。データがあれば最短見積もり30分以内、最短当日出荷での対応が可能です。工場の状況などにより特急納期が不可の場合もありますが、試作・製作依頼先の候補として考えていただければ幸いです。

2D図面、現物からの製作も承ります。3Dデータを用意できない環境の方や手間を減らしたい方向けに、3Dデータ作成代行オプションもご用意しております。製品開発の試作、部品の製作は当社にお任せください。素材選定のご相談から対応しております。お気軽にご相談ください。