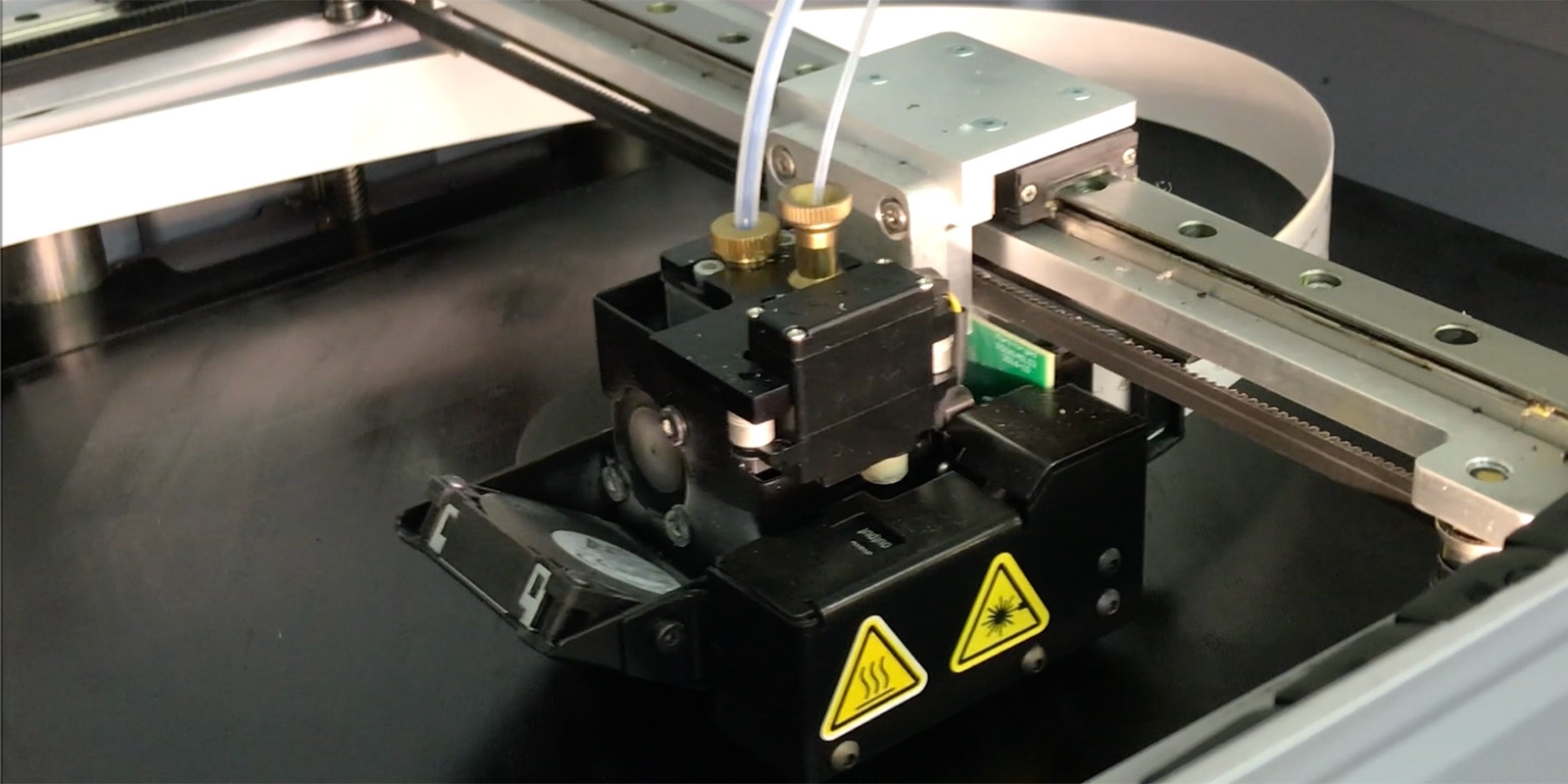

熱溶解積層(FDM)方式の3Dプリンターは、熱可塑性樹脂を加熱し溶かした材料を一層ずつ積層して造形します。その際、直下の積層面に隙間があってもブリッジ状に造形パスを描くことで造形することができます。そのため、造形物の内部を全て埋める(ソリッド構造)ようにしなくても、格子状に隙間を作って造形することができます。

この、造形物の内部を格子状の隙間を空けた構造をスパース構造と言います。内部を樹脂で埋める構造よりも使用する材料が減り、造形物の軽量化やコストダウンを図ることができます。

FDM方式の出力では材料の熱収縮の影響で造形物に反りが発生することがあります。スパース構造では内部の樹脂の量が少ない分、熱収縮の影響が小さくなり反りを軽減させることができます。

一方で、スパース構造は造形物内部の空洞箇所が増えるため、ソリッド構造よりも強度が落ち、内部が網目状になることでタップなどによる後加工が難しくなる点に注意が必要です。

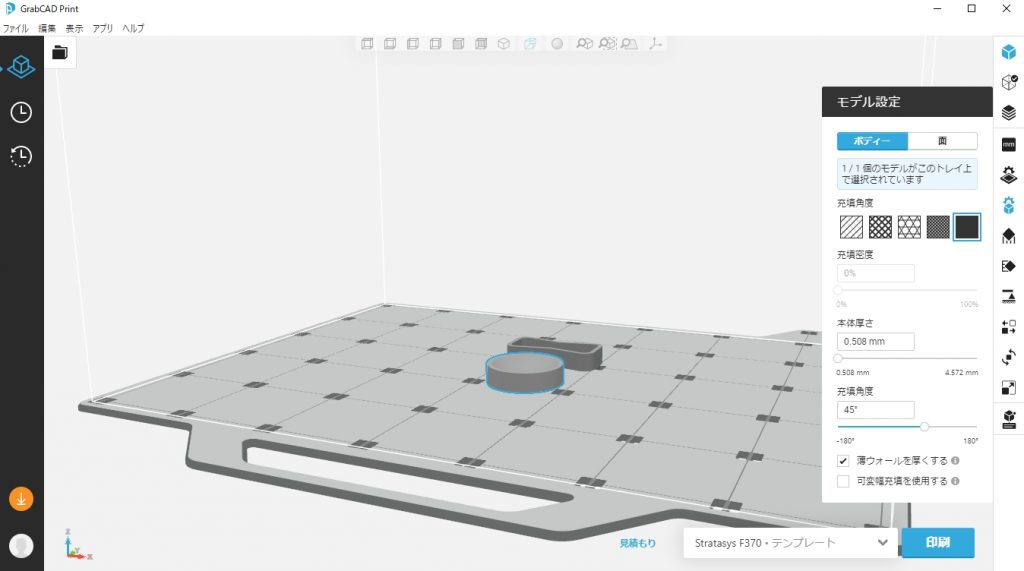

φ40のレンズ形状の例でどのくらい軽量化、コストダウンができるか試してみます。GrabCADを使用して設定します。

モデル設定より、充填パターンを選択します(下画像)。左から順に充填密度が高くなっていき、一番右が充填密度100%のソリッド構造です。

最も充填密度が低いスパース構造と充填密度100%のソリッド構造の2つを比較します。

造形時間26分 使用材料量 14.19cm³

造形時間22分 使用材料量 10.64cm³

上記の例ではスパース構造を設定することで、重量25%削減、コスト20%削減の結果になりました。体積の大きなものになると、削減効果はより大きくなります。

ただし、スパース構造はモデル内部を格子状にするため、強度面はソリッド構造に劣ります。そのため、スパース設定は造形物の形状や用途を踏まえた上で設定することが大切です。

DDD FACTORYの提供する3Dプリンター出力サービスは、樹脂・金属素材から最適な加工条件での部品製作をご提案させていただきます。データがあれば最短見積もり30分以内、最短当日出荷での対応が可能です。工場の状況などにより特急納期が不可の場合もありますが、試作・製作依頼先の候補として考えていただければ幸いです。

2D図面、現物からの製作も承ります。3Dデータを用意できない環境の方や手間を減らしたい方向けに、3Dデータ作成代行オプションもご用意しております。製品開発の試作、部品の製作は当社にお任せください。素材選定のご相談から対応しております。お気軽にご相談ください。