寸法精度とは工作物の長さ、直径、厚み、キー溝幅など指定部分の寸法の正確さを言います。部品が機械に組み込まれ、適切に動作するにはこの寸法精度が重要です。もし寸法が正しくないと機械が故障を起こす原因にもなります。

これを防ぐには、部品設計時に肝となる部分の寸法精度が出るように図面で公差を指示する必要があります。例えば、外径Φ25軸の軸受けを設計する際は内径Φ25をΦ25+0.1と大きめに公差指示する必要があります。公差指示がないと一般公差に収まるように加工されるためと内径Φ24.98となり外径Φ25の軸が入らないという問題が起きる可能性があるためです。寸法精度を出すためには公差設定を正しく行う必要があります。

この記事では寸法精度と検査方法について解説します。

寸法精度はjis規格 [JIS B 0405 (1991)] では以下の表に指定されています。

| 普通の長さ寸法に対する許容差 | |||||||||

| 公差等級 | 基準寸法の区分 | ||||||||

| 記号 | 説明 | 0.5以上3以下 | 3超過6以下 | 6超過30以下 | 30超過120以下 | 120超過400以下 | 400超過1000以下 | 1000超過2000以下 | 2000超過4000以下 |

| 許 容 差 | |||||||||

| f | 精級 | ±0.05 | ±0.05 | ±0.1 | ±0.15 | ±0.2 | ±0.3 | ±0.5 | – |

| m | 中級 | ±0.1 | ±0.1 | ±0.2 | ±0.3 | ±0.5 | ±0.8 | ±1.2 | ±2 |

| c | 粗級 | ±0.2 | ±0.3 | ±0.5 | ±0.8 | ±1.2 | ±2 | ±3 | ±4 |

| v | 極粗級 | – | ±0.5 | ±1 | ±1.5 | ±2.5 | ±4 | ±6 | ±8 |

これを一般公差(普通公差)と言い、それぞれ寸法精度ごとに精級・中級・粗級・極粗級に区別されます。公差等級は、精級が高精度な物、中級が金属部品、粗級・極粗級が樹脂部品で主に使われます。検査ではこの規格に従い寸法を測定します。

検査において寸法を検査する意義は大きく分けて2つあります。

1つ目は、図面通りに加工されているかの確認です。製造者は加工した製品が図面通りに作られているか保証する義務があります。そのため、図面通りの寸法か検査する必要があります。また、寸法検査をする事で不良品が流出することを防ぎ、その会社の品質を保証する事ができます。

2つ目は品質の向上です。製造者は常に品質を向上させる必要があります。寸法検査する事で品質を維持し、万が一不良品があった場合も見つけることができます。不良品には製品の品質を上げるヒントが眠っています。不良品を分析し原因を特定し、製造現場の改善を実施する。このサイクルを回す事で自ずと品質は向上します。 このような目的のため寸法検査が行われます。

寸法の検査方法には、ノギスやマイクロメーターなどの測定工具を使用した方法と画像測定器や3次元測定器などの検査機器を使用する方法があります。

測定工具を使用する方法は人が測定するため、検査員の習熟度によって差がでやすい傾向があります。その反面、手軽に測定できるため検査に時間がかかりません。測定工具と呼ばれる物にはノギス、マイクロメーター、ブロックゲージ、ピンゲージなどがあります。

一方、検査機器を使用する方法は機械が測定するため検査員に依らず、より高精度な検査ができます。しかし、測定物をセットして機械を操作し、正確に測定するため検査条件を整える必要があり検査に時間を要します。検査機器には画像測定器、3次元測定器などがあります。

代表的な検査道具を4つ紹介します。

ノギスは長さを測定する測定工具です。0.01mmまで測定することができ、検査では基本的にこの道具を使用します。しかし、測定精度としてメーカーが保証しているのは±0.2です。この理由はアッベの原理にあります。アッベの原理とは測定子(ノギスの場合はジョー)と目盛りが1直線でないと正確な値がでないという原理です。そのためノギスは中級まではカバーできますが、精級になると厳しくなります。アッベの原理に従っている測定工具としてはマイクロメーターがあります。従って公差が厳しい箇所はマイクロメーターを用いて検査します。

測定ゲージとは寸法が担保されている簡便な検査器具です。測定ゲージにはブロックゲージ、ピンゲージ・栓ゲージ・ネジゲージなどがあります。測定ゲージの一番の特徴はノギスやマイクロメーターでは測定できない箇所を簡便にかつ精度よく検査できる所です。例えば、ノギスが届かない深い穴径やミクロンレベルの寸法公差(H7公差等)などノギスやマイクロメーターでは不可能な箇所が検査できます。また精度自体が担保されているので検査員の習熟度に依らず正確に検査できます。

ノギスやゲージでは測定できない物をカバーします。例えば、ゴムなどの柔らかい材質の物や平面的に複雑な物(歯車など)が正確に測定できます。またノギスよりも高精度で寸法を測定できます。主に穴間距離や角度、P.C.Dの測定などに使用します。サイズ制限があり、Z軸に関する寸法測定の精度が出にくい面もあります。

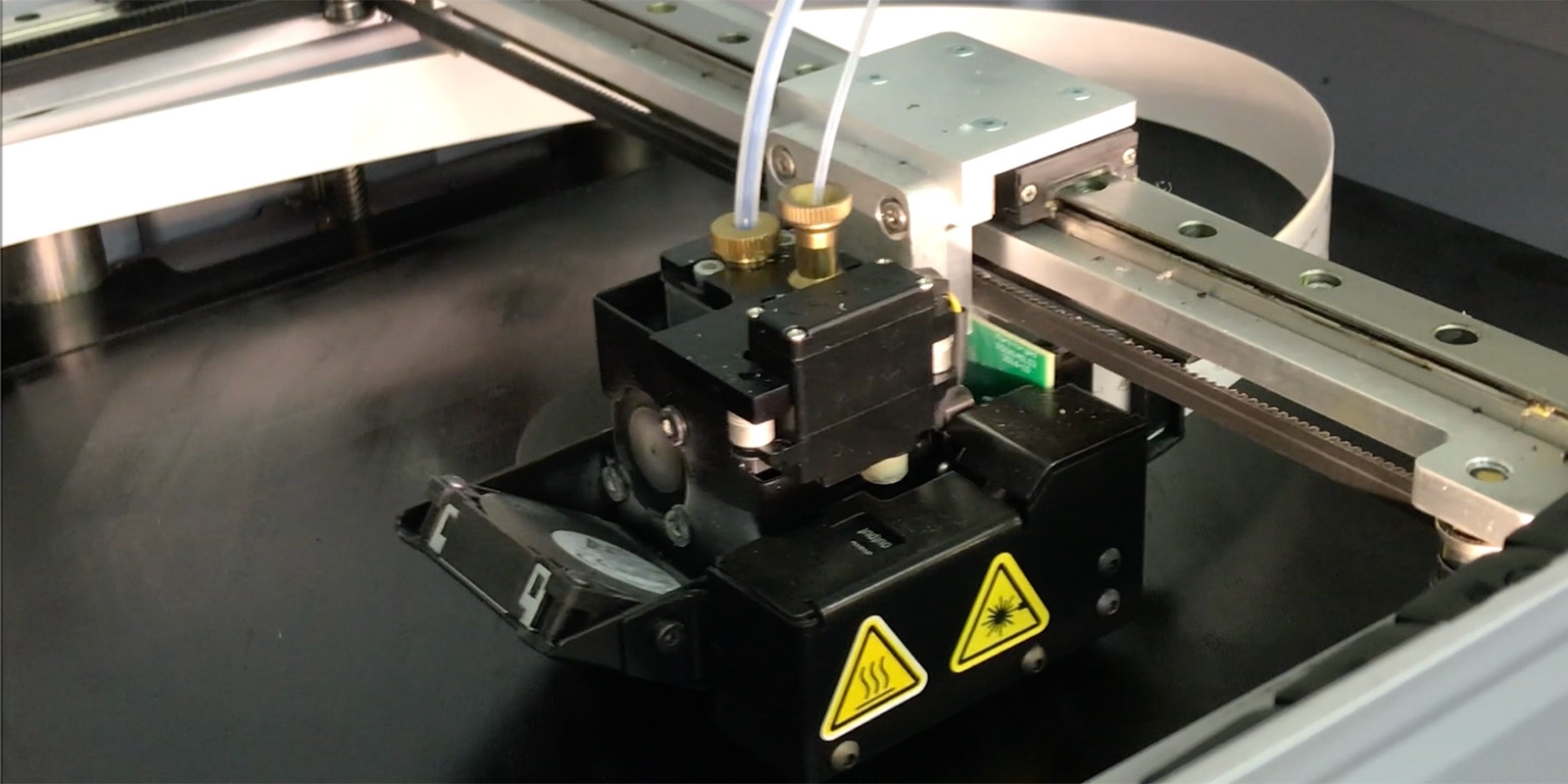

基本的にほとんどの加工物を測定できます。主に幾何公差や、3Dプリンターなどで製作された複雑な形状の物(ロボット部品など)を検査します。また、ミクロン単位の精度が出るのでH7公差の穴径など厳しい公差の実寸値が得られます。

DDD FACTORYの提供する3Dプリンター出力サービスは、樹脂・金属素材から最適な加工条件での部品製作をご提案させていただきます。データがあれば最短見積もり30分以内、最短当日出荷での対応が可能です。工場の状況などにより特急納期が不可の場合もありますが、試作・製作依頼先の候補として考えていただければ幸いです。

2D図面、現物からの製作も承ります。3Dデータを用意できない環境の方や手間を減らしたい方向けに、3Dデータ作成代行オプションもご用意しております。製品開発の試作、部品の製作は当社にお任せください。材料選定のご相談から対応しております。お気軽にご相談ください。