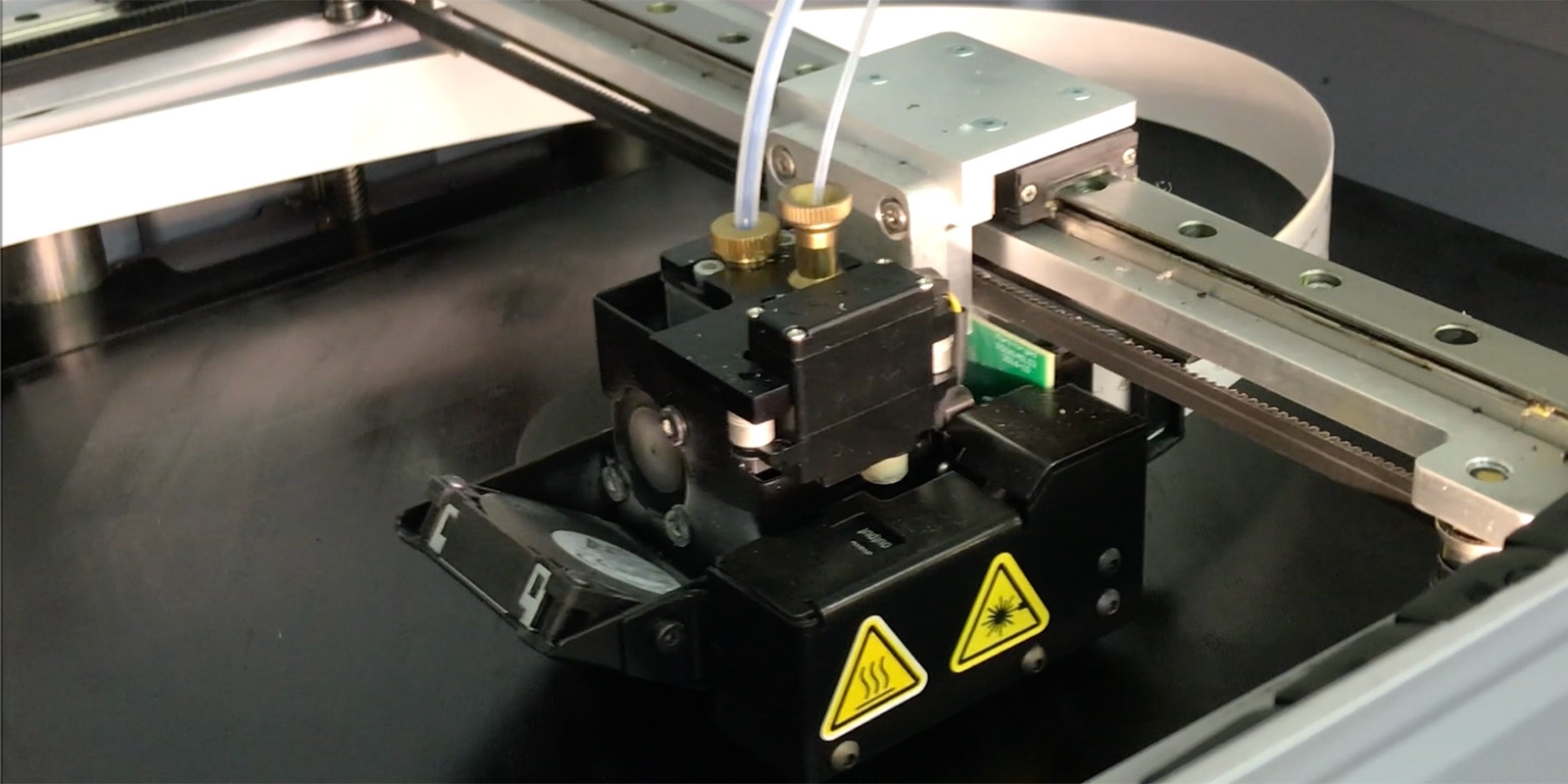

セラミック3Dプリンターは、素材に陶器やセメントとガラスなどの無機化合物であるセラミックを使用する機械です。セラミック粉末に光硬化性樹脂を混合したものに、レーザーを照射し1層ずつ硬化・積層して造形します。

ジルコニア、シリカ、ガラス、アルミナ、ハイドロキシアパタイトなどのセラミック素材を出力することができます。

これまでのセラミック素材の加工方法に比べ、加工速度・精度・コスト面で優れ、中空構造などの複雑な形状に対応可能な点に利点があります。セラミック3Dプリンターには主に2種類の造形方法があります。

インクヘッドからバインダー(光硬化樹脂の結合剤)を噴射して1層ずつ造形していく方法です。紫外線レーザーによってセラミックを選択的に硬化させていくので、複雑な造形ができます。

造形スピードが速く、敷き詰めた粉末材料が支えになるのでサポート材が不要です。光硬化樹脂の色を変えることで、セラミック素材に着色できます。そのためデザイン関連の用途で使用することが可能です。強度が比較的低く、表面に粉っぽさが残ります。

光硬化性樹脂にレーザーを照射し1層ずつ硬化・積層して造形する方法です。樹脂で満たしたプールに造形台が降下して浸かります。そしてプールの下から、樹脂に紫外線を照射して硬化させます。

1層分ができたら、余分な液体樹脂を落とすために、ステージが上昇し、落としたのち再び降下します。その後、前回よりも一層分高い位置でステージが停止し、再び樹脂に紫外線を照射して硬化させます。これを繰り返して造形していきます。

他の造形方式よりも造形スピードが速く、精度が高く表面が滑らかな仕上がりになります。

光造形法にはレーザーを点で照射するSLA方式、面で照射するDLP方式の2種類があります。主な違いは造形スピードと造形精度です。SLA方式はレーザーを点で照射するため造形に時間がかかってしまいますが、その分造形精度がDLP方式より優れています。それに対してDLP方式は面でレーザーを照射するため造形スピードに優れ、造形精度はSLA方式に比べると劣ります。

光造形方式の特徴は「光造形方式の特徴|メリットとデメリットを解説」をご覧ください。

基本的にどの3Dプリンターでも造形後はある程度の仕上げ加工が必要です。セラミック3Dプリンターの場合は洗浄、焼成、研磨が必要です。造形後、まず初めは洗浄を行います。エタノールやアセトンなどの有機溶液を使用して、未硬化の樹脂を取り除きます。

次に焼成を行います。この工程で造形物の脱脂・焼結を行います。焼成で水分や有機物を飛ばし、密度を向上させることで強度を高めます。

最後に研磨を行います。3Dプリンター出力直後の仕上がりは粉っぽさや積層痕が目立ちます。そのため、滑らかな仕上がりが必要な場合は研磨作業が必要です。

DDD FACTORYでは2022年6月現在、セラミック素材の取り扱いはありません。加工方法の一例として紹介のみさせて頂いております。

DDD FACTORYの提供する3Dプリンター出力サービスは、樹脂・金属素材から最適な加工条件での部品製作をご提案させていただきます。データがあれば最短見積もり30分以内、最短当日出荷での対応が可能です。工場の状況などにより特急納期が不可の場合もありますが、試作・製作依頼先の候補として考えていただければ幸いです。

2D図面、現物からの製作も承ります。3Dデータを用意できない環境の方や手間を減らしたい方向けに、3Dデータ作成代行オプションもご用意しております。製品開発の試作、部品の製作は当社にお任せください。材料選定のご相談から対応しております。お気軽にご相談ください。