3Dプリンター出力は、複雑な形状にも対応できる加工方法です。

ただし、切削加工と比べると、寸法や見た目の精度には限界があります。

そして、その精度は3Dプリンターの造形方式によって大きく変わります。

それでは、3Dプリンターの造形物の精度は、実際どの程度なのでしょうか。

本記事では、造形方式ごとの精度の特徴について、詳しく解説していきます。

3Dプリンター出力の造形物は、材質や造形方式によりますが、

およそ±0.05mm〜±0.3mmの誤差が生じることがあります。

そのため、高い精度を求める最終製品よりも、試作品や治具などの製作に適しています。

また、造形物の精度は造形方式の影響を強く受けます。

ここでは、代表的な造形方式ごとの精度の特徴をご紹介します。

FDM方式とは、糸状の材料を熱で溶かし、層状に積み重ねる造形方式です。

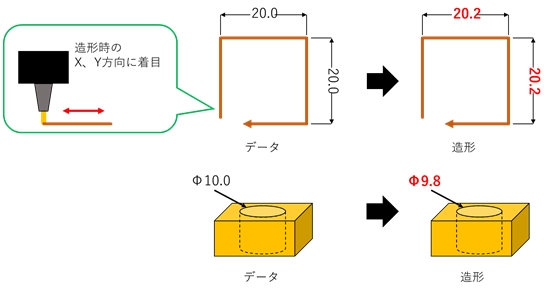

FDM方式での造形物は、X方向(横)・Y方向(縦)・Z方向(高さ)によって精度の高さが異なります。

FDM方式では、材質を熱で溶かすため、造形直後は膨張しています。

そのため、X・Y方向の造形は、それぞれ0.1mmほど外側が大きめに、内側は小さめになる傾向があります。

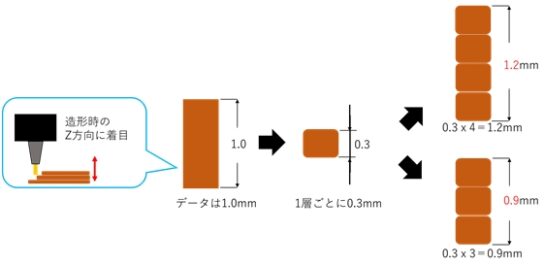

Z方向は、積層ピッチの影響により、正確な寸法での造形が難しい傾向があります。

例えば、積層ピッチを0.3mmに設定した場合、1.0mmの寸法にするには、0.9mmか1.2mmでの出力です。

この積層ピッチの設定は、3Dプリンターの機種によって異なります。

3Dプリンターの造形物の精度は、ノズル径の影響も受けます。

溶かした材質が出てくるノズルを大きくすると、造形時間の短縮はできますが、

積層が厚くなるので見た目の精度が低くなる可能性があります。

光造形方式は、液状の樹脂に光を当てて硬化させる造形方式です。

この造形方式では、熱による膨張がないため、高い精度で造形できます。

X、Y方向については、平均0.1mm〜0.2mm、工業用の機種だと0.05mm程度の誤差で造形できます。

一方で、光造形方式の造形物は、逆さまの状態で造形されます。

この影響で、硬化する前に材料の重さで伸びてしまう可能性があるため、

Z方向に関しては0.3mm程度の誤差が生じることがあります。

光造形方式の造形物は、基本的に滑らかな表面に仕上がります。

しかし、その仕上がりの精度を上げるには、後処理が重要です。

造形直後は、未硬化の樹脂が残り、表面がベタついてしまうことがあります。

そのため、UV照射による二次硬化やアルコール洗浄が必要になります。

さらに光造形方式では、サポート材が非常に細かくつくため、除去の際に痕が残りやすい傾向があります。

除去痕が残る場合は、ヤスリなどで表面を削り、滑らかにします。

光造形方式の造形物。細かい粒はサポート材を除去した痕。

ヤスリがけをした痕の表面。処理前と比べると滑らかになる。

粉末焼結方式とは、敷き詰められた粉末状の材質に、レーザーを当てて1層ずつ焼き固める造形方式です。

サポート材が不要で、安定した造形ができます。

この造形方式では、レーザーが当たらなかった箇所がサポート材の役割になるため、造形中の安定感があります。

そのため、X・Y・Z方向全てで、同じ誤差0.3mm以内の精度で仕上がります。

一方で、造形物のサイズが100mmを超えると、高温から急速に冷却されることによって、

反りが発生する場合があります。

反りが起こると、幾何学精度(形状の正確さ)に影響が生じます。

また、粉末を焼き固めるので、造形物の表面はザラつきが残る仕上がりになります。

3Dプリンター出力は、切削加工と比べると寸法や見た目の精度に課題があります。

そこで、3Dプリンターの造形後に、切削加工などの追加工をすることで精度を補うことができます。

このように、3Dプリンターでの造形後に追加工することを「ハイブリッド加工」といいます。

詳しいハイブリッド加工についてはこちら→ハイブリッド加工

3Dプリンター出力は層を重ねて造形するため、積層痕が残り、寸法の精度にも誤差が生じます。

そこで、切削などの追加工をすることによって、±0.05mm以内の精度にすることができます。

切削加工以外では、薬剤などで表面処理をすることで、滑らかな仕上がりに近づけることができます。

FDM方式と粉末焼結方式では、熱による膨張が起きるため、

貫通穴などの寸法が0.1mm〜0.2mm程度大きくなることがあります。

この場合は、切削で追加工をすることで、H7公差まで実現できます。

また、3Dプリンターでのネジ造形は、材質を積み重ねるため横方向からの力に弱く、

雄ネジ・雌ネジともに強度が低い傾向があります。

そこで、下穴のみを3Dプリンターで造形し、追加工でタップ加工やインサート加工を施すことで、

ネジ部分の強度を上げることができます。

3Dプリンターの造形物は、造形方式によって見た目や寸法の精度に差があります。

その背景には、造形中の熱による膨張や材質の特性などが影響しています。

そこで、寸法の誤差や見た目に対して、切削などで追加工を施すことにより、

高い精度の仕上がりに近づけることができます。

DDD FACTORYでは、3Dプリンター出力の課題である精度を追加工によって補うことができます。

目的や用途に適した追加工と、最善の3Dプリントをご提案いたします。

【短納期】1週間以内の納期に対応。当日出荷も可能です(※条件によります)。

【多品種小ロット】1個からご注文を承ります。

【高機能材質で造形】PEKKなどの高機能樹脂や金属による製作。

複雑な部品の製作は、ぜひ当社の3Dプリンター出力サービスにてお任せください。

2時間以内に見積もり回答いたしますので、まずはお気軽にお問い合わせください。