この記事は3Dプリンター出力サービスを初めてご利用する方に向けて、3Dプリンター出力がどのようなものかイメージしやすくするためにまとめました。

3Dプリンター出力が何なのかいまいちわからない

3Dプリンター出力のメリットを知りたい

3Dプリンター出力の精度が不安

といった方におすすめの記事です。ぜひ最後まで御覧ください。

3Dデータを読み取り、立体的な製品をつくることのできる3Dプリンターを用いて、部品などの製品を造形する製作方法の1つです。3Dプリンター出力には主に熱溶解積層方式(FDM方式)と光造形方式があります。

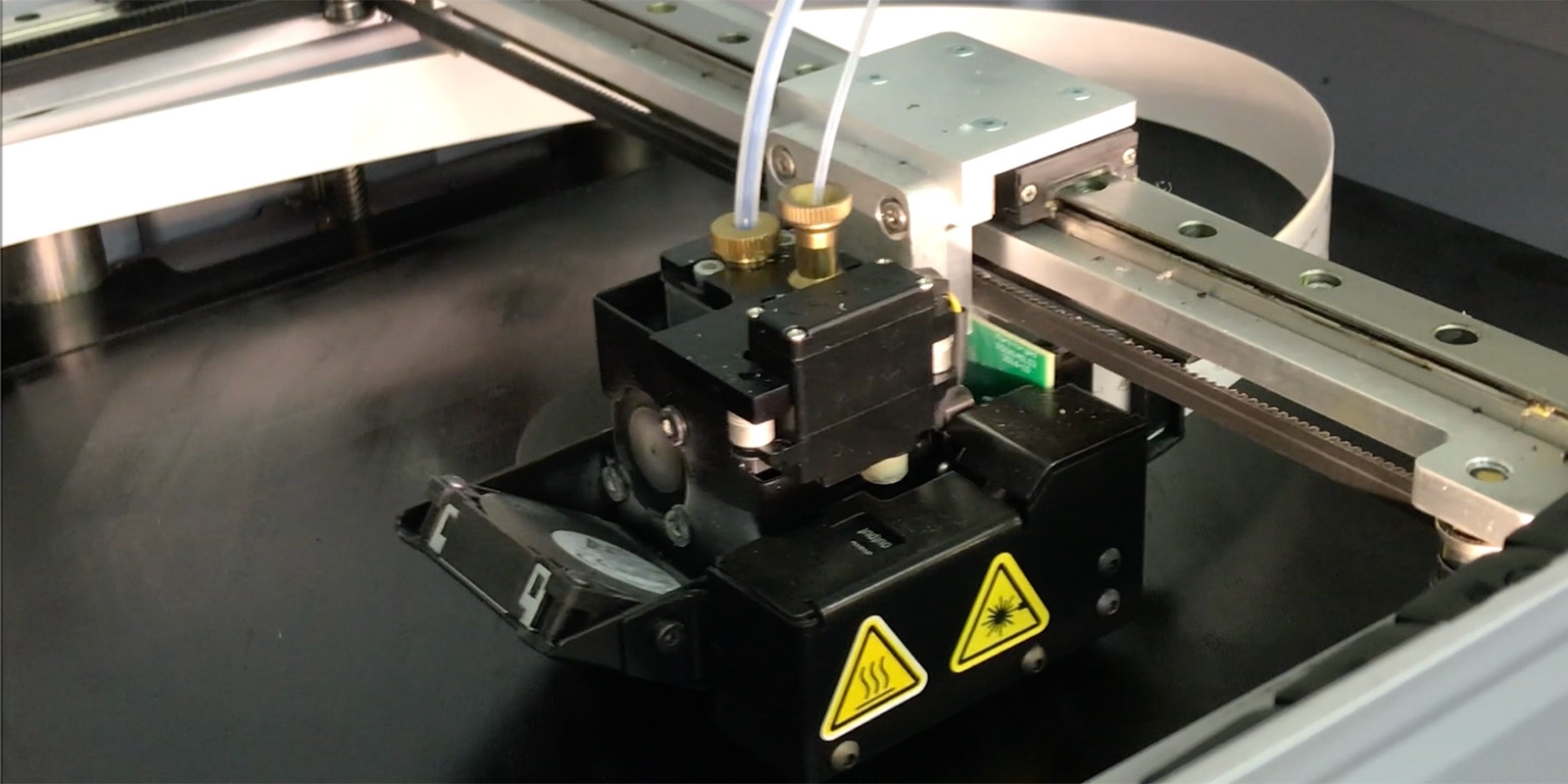

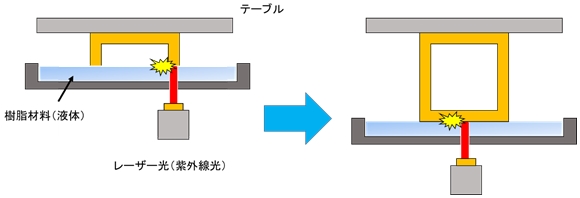

熱溶解積層方式は、樹脂を熱で溶かしながら積み上げていくことで製品を出力します。光造形方式は液体樹脂をレーザーで硬化させて製品を出力します。3D形状・自由曲線など、自由度の高い造形を比較的低コスト・短納期で実現できます。

複雑な立体形状や細部に刃物が届かないような形状の場合、切削では加工ができないこともあります。下の二重構造のような形状でも3Dプリンター出力なら加工できます。

形状はシンプルでも素材の板から大きく削る必要がある場合、元の大きさの材料費がかかります。3Dプリンター出力は必要な分だけ材料を使う加工方法なので、材料コストは最小限に抑えることができます。

複数部品に分けて製作が必要なものや、追加工が必要な形状でも一発で造形が可能なため、その分コストを抑えることもできます。

3Dプリンター出力での大きなメリットの一つに、内部構造の調整により製品の軽量化ができることが挙げられます。

内部構造についての詳細はこちら

製品の内部に使用する材料を少なくすれば、製品を軽くし、材料費を削減することができます。逆に材料を多くすれば材料費は高くなりますが強度を高めることができます。内部構造とともに充填率も変化させることで、さらに軽量化、強化することもできます。

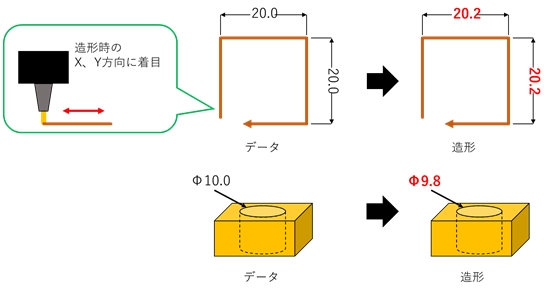

3Dプリンター出力で製作する部品の精度は、最高で切削加工と同程度(±0.05~0.1)まで出すことができますが、形状によって精度は変わります。

加熱により樹脂材料が膨張するため、X・Y方向における造形は外側寸法はプラス目に内側寸法はマイナス目になります。片側で+0.1mmほど大きくなり、全体では+0.2mmほどの寸法誤差が生じます。

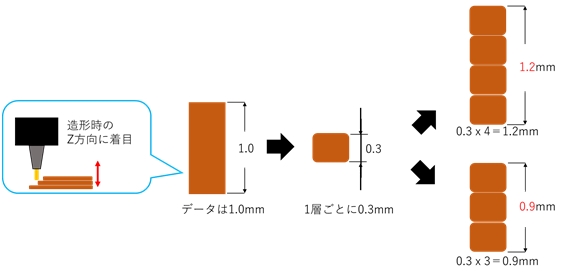

次にZ方向(高さ方向)について説明します。積層ピッチ0.2の場合、0.2 x 5層=1.0mmとデータ通りに造形されます。

Z方向は積層ピッチに依存するので正確な寸法を出すのが難しいです。

また、複雑な3D形状の場合は精度を出すのが難しくなります。FDM方式は上面、底面、側面(壁)、内部充填(中を埋める)を繰り返してモデルをプリントします。側面(壁)の厚みが薄いほど強度が下がる上に、3Dプリントも困難になります。

下の図はノズル径0.5mmでの側面(壁)の厚み1.0mmと2.0mmの比較です。

側面(壁)を出力する際にノズル径よりも細い幅は出来ません。つまり複雑な3D形状ほど、精度を保った3Dプリンター出力が難しくなります。

では3D形状の場合はどうやって精度を保つのかと言うと、「3Dデータの修正」です。細い形状や複雑な部位は3Dデータを修正して、「細い→太い」「複雑→簡単」に緩和します。

緩和できるところは緩和し、緩和できない形状であれば、より高精度の光造形3Dプリンターを使います。

これは高精度で複雑な形にも対応している造形方法の3Dプリンターで精度だけでなく見た目のクオリティも高い出力をすることができます。

これまでに「光造形」や「FDM」という単語がでてきましたが、これらは3Dプリンター出力の造形方法です。造形方法によって特徴が異なります。

紫外線を照射すると硬化する性質を持つ樹脂を用いた造形法です。紫外線のビームを使って樹脂を場所ごとに取捨選択しながら硬化させていき、立体物を造形します。

高温で溶かした熱可塑性樹脂を積層させ立体形状を作成する造形法。熱可塑性の様々な種類のエンジニアリングプラスチックが使用できます。

ポリカーボネート、PCアロイ、ABS、ABSアロイ、PPSF/PPSU、ULTEMなどの素材を加工できます。

粉末の素材を層状に敷き詰め、インクジェットのような方式を使って、バインダを添加し固める手法や放電及びレーザービームで直接焼結する手法です。

前者はでんぷんや石膏のような材料が知られており、3Dプリンターの中でもランニングコストを抑えたものに利用されていることが多いです。

また、後者は、ナイロンのような樹脂素材のほか、鋼、チタン、ニッケル、青銅といった金属素材なども利用できます。

シートを積層させることで3D形状を作る造型法です。上記の粉末法の基材をシートに置き換えたものになります。この手法には大きく2種あります。

一つは光硬化性の樹脂をインクジェットでシートに出力転写する方式です。

もう一つはカッティングプロッタ(自分で作成した文字やデザインのデータに沿ってカットする機械)で切り込みを入れた紙を糊で積層する方式です。

熱硬化性樹脂や光硬化樹脂をしみこませた水溶性の紙を一層の積層毎に加熱したり紫外線を照射することで、加圧し硬化する方法などがあります。

インクジェットプリンタの原理を応用した造形法です。液化した紫外線硬化性樹脂を噴射し、紫外線を照らして積層させて形状を作ります。カラーインクを使用した、カラーの造形物も製作することができます。

この造形方式のメリットは、比較的高精度な造形ができることです。精度が求められる造形物の出力に力を発揮します。一方で紫外線硬化樹脂を使用するため、太陽光によって造形物が劣化することがあります。

DDD FACTORYの提供する3Dプリンター出力サービスは、樹脂・金属素材から最適な加工条件での部品製作をご提案させていただきます。データがあれば最短見積もり30分以内、最短当日出荷での対応が可能です。工場の状況などにより特急納期が不可の場合もありますが、試作・製作依頼先の候補として考えていただければ幸いです。

2D図面、現物からの製作も承ります。3Dデータを用意できない環境の方や手間を減らしたい方向けに、3Dデータ作成代行オプションもご用意しております。製品開発の試作、部品の製作は当社にお任せください。材料選定のご相談から対応しております。お気軽にご相談ください。