製品部品、機能検証のための試作の調達には3Dプリンター出力や切削加工などの加工方法が用いられます。それぞれの加工方法には特徴があり、例えば切削加工であれば小ロットでの生産や高精度の加工が可能といったメリットがあります。これら各加工方法の特徴を理解することで、より製品開発や調達の幅が広がります。

この記事では3Dプリンター出力で製作することのメリットと注意点を解説します。

3Dデータがあればすぐに造形を開始できるので、完成までの期間が短い傾向にあります。切削加工は加工のための用意の時間もかかりますが、3Dプリンター出力の場合はこれらの準備にかかる時間がほとんどありません。

また、加工時間自体も短く済む場合もあり、トータルで見た時に切削加工で1週間のものが3Dプリンター出力で翌々日出荷まで短縮できることもあります。そのため、設計の変更が度々起こることが想定される試作段階において、開発期間の短縮の効果も期待できます。

※これは3Dデータが支給される場合の比較です。データ作成から依頼いただく場合は納期は+0~1日程度変わります。

必要な量の材料のみ使う加工方法なので、材料コストを最小限に抑えることができます。

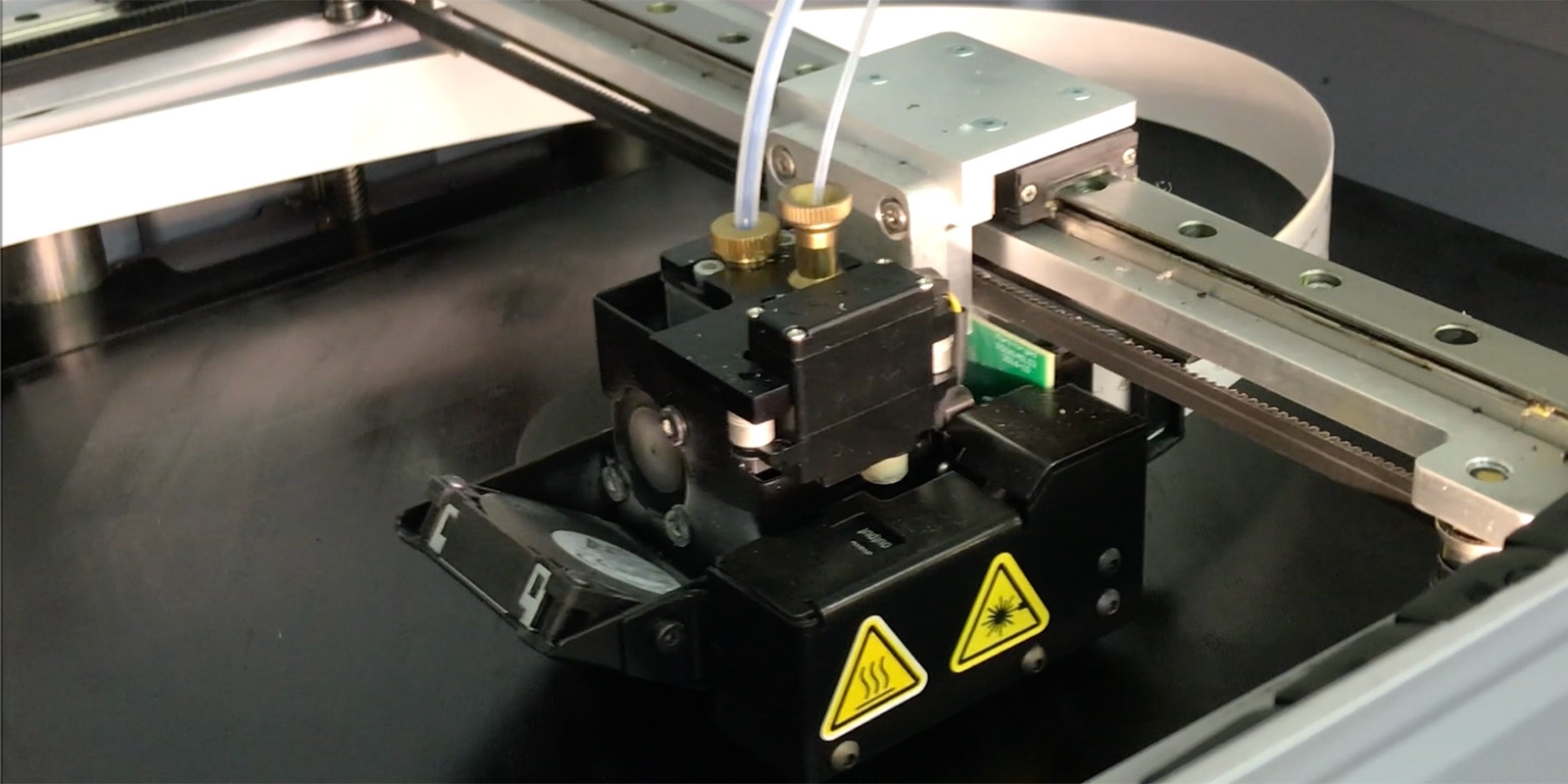

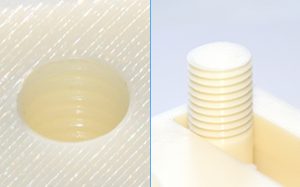

切削加工では刃物が届かない箇所は加工することができませんが、3Dプリンター出力にはその制限はありません。特に下の加工品のような中空構造は3Dプリンター出力の強みで、内部構造も変えられるのでさらなる軽量化も可能です。

中空構造やオーバーハング形状、造形物の中にさらに造形物がある形状は3Dプリンター出力が向いている形状です。切削加工では加工困難であるため加工不可になる場合や、できても加工費が高くなりますが、3Dプリンター出力の場合、通常の加工範囲内に収まることが多いです。

一体造形も3Dプリンター出力ならではの強みで、複数の部品が組み合って動く構造の造形物も一度に出力できます。組み立てにかかる時間を削減し、特に試作段階で早いサイクルでの検証が可能になります。

ゴムのような軟質素材で造形できることも特徴です。

造形物内部の材料の充填密度の調整や内部構造の変更で重量や強度を調整することができます。

一般的な工業用3Dプリンターの寸法の誤差は0.2mm程度あり、形状によってはそれ以上になることもあります。その他にも小径ネジの造形が難しい、表面に積層痕やサポートの跡が残る、真円にならないなど加工精度は高いとはいえない部分もあります。ただ、造形後に切削加工による仕上げ加工でH7(±0.01㎜)公差の穴あけや、高精度のネジ穴を実現でき、ある程度の欠点はカバーできます。

薄い形状や、長い形状の場合は、反りが発生する場合があります。反りを防ぐためには、サポート材で造形物を押さえつけて反りが発生しないようにします。通常の造形よりもサポート材を使う量が増えるので、造形コストは高くなります。

3Dデータを作成するには専門的な技能やモデリング能力が必要です。細かい凹凸、不規則な曲線など、ひとつひとつをモデリングしていく必要があるため、造形以外でも時間がかかる作業があり、データがあるかないかでトータルのコストが大きく変わる場合もあります。鋳造のように金型を作成する初期費用はかかりませんが、データから製作を依頼する場合はそのためのコストもかかります。

DDD FACTORYの提供する3Dプリンター出力サービスは、樹脂・金属素材から最適な加工条件での部品製作をご提案させていただきます。データがあれば最短見積もり30分以内、最短当日出荷での対応が可能です。工場の状況などにより特急納期が不可の場合もありますが、試作・製作依頼先の候補として考えていただければ幸いです。

2D図面、現物からの製作も承ります。3Dデータを用意できない環境の方や手間を減らしたい方向けに、3Dデータ作成代行オプションもご用意しております。製品開発の試作、部品の製作は当社にお任せください。素材選定のご相談から対応しております。お気軽にご相談ください。